20 октября Тольяттинский государственный университет (ТГУ) сообщил о создании совместно с ООО «Медицинская торговая компания» (МТК) производства полного цикла по изготовлению медицинских изделий из биорезорбируемых (растворяемых) магниевых сплавов для травматологии и ортопедии. Производители намерены заместить рынок германских имплантатов из магния и российских — из титана. Использование разработок российских ученых позволит не только ускорить выздоровление пациентов, но и сэкономить средства госбюджета.

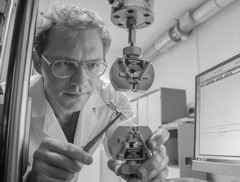

Фундаментальный подходНа российском рынке отечественных биорезорбируемых магниевых имплантатов (БМИ) ранее не было. Из Германии петербургская МТК поставляла изделия торговой марки MAGNEZIX®, и с ними проводилось более 10 тыс. операций в год. С введением санкций поставки прекратились, и МТК обратилась к разработкам российских научных школ, в итоге сделав свой выбор в пользу ТГУ. Здесь с магнием с начала 2000-х работают три научные группы. Ведутся исследования для повышения коррозионной стойкости, тепло- и износостойкости поверхности изделий, в т. ч. из магниевых сплавов. Разрабатываются способы получения пеномагния — высокопрочного пористого материала из магния и его сплавов, который лучше гасит энергию удара при столкновении и механические колебания, благодаря чему он может быть использован в автомобилестроении и аэрокосмической промышленности. Также в ТГУ есть компетенции в области сварки изделий из магния, что может быть востребовано для разработки технологии 3D-печати. Магниевая тематика ТГУ включена в программу развития научно-образовательного центра (НОЦ) мирового уровня «Инженерия будущего». - Изначально речь шла в основном о техническом применении этих сплавов в качестве конструкционных. Но вскоре появилось осознание чрезвычайной востребованности магниевых сплавов для разработки биорезорбируемых хирургических имплантатов, — говорит директор НИИ прогрессивных технологий ТГУ, профессор Дмитрий Меерсон. Материаловеды ТГУ получили магниевые сплавы, которые обладают требуемым набором свойств, в т. ч. заданной скоростью резорбции (растворения), и разработали технологии получения полуфабрикатов, необходимых для производства конечных продуктов. Над созданием биорезорбируемых магниевых сплавов медицинского назначения с повышенной стойкостью к коррозии в ТГУ в т. ч. работает лаборатория дизайна магниевых сплавов под руководством молодого ученого Михаила Линдерова (на фото). |  |  Научная основа проекта, развивается в лаборатории дизайна магниевых сплавов

В 2021 г. она была поддержана субсидией по системе госзадания для вуза — участника НОЦ в рамках нацпроекта «Наука и университеты». - Только в ТГУ мы увидели фундаментальный и серьезный подход к вопросу и наличие необходимого оборудования для исследований, — говорит коммерческий директор ООО «МТК» Максим Медведев. — Особенно порадовал молодой и активный коллектив. Быстрее, дешевле, перспективнееБиорастворимые материалы из магния являются более прочными, чем их аналоги, например стекловолокно и полимолочная кислота. Это подтверждают многочисленные исследования. «Опытные образцы отдельных медицинских изделий из созданного ТГУ материала уже прошли доклинические испытания, — рассказал проректор по научно-инновационной деятельности ТГУ Сергей Петерайтис. — Испытания показали, что такие изделия обеспечивают успешное сращивание костей, после чего разлагаются и выводятся из организма без каких-либо негативных для него последствий». Биоразлагаемыми имплантатами, произведенными в ТГУ, медики в будущем планируют заменить изделия из титана. Удаление имплантатов не только приводит к психологическому стрессу, но и может быть опасно для определенной категории маленьких пациентов. - Это не просто импортозамещение — это импортоопережение. Титановые имплантаты биостойкие. Т. е. пациенту после выздоровления в ряде случаев требуется операция по удалению металлоконструкции. Это означает повторное хирургическое вмешательство, наркоз, более длительное стационарное лечение, а также последующий послеоперационный период, не говоря уже о травматичности и сложности некоторых операций, — поясняет Игорь Хоминец, начальник операционного отделения Центра травматологии и ортопедии Главного военного клинического госпиталя имени академика Н.Н. Бурденко (ГВКГ). Кроме того, по словам Максима Медведева, применение биодеградируемых имплантатов экономит до 32% бюджетных средств, т. к. из-за отсутствия второго этапа лечения нет необходимости оплачивать больничный лист. Эти данные в результате исследований получены в Новосибирском научно-исследовательском институте травматологии и ортопедии им. Я.Л. Цивьяна Минздрава России. |  | От идеи — к изделиюПроизводство магниевых имплантатов запланировано в программе развития ТГУ, с которой университет представлен в федеральной программе стратегического академического лидерства «Приоритет-2030». Под этот проект в ТГУ был создан консорциум «Новые технологии для магниевых сплавов», и сейчас некоторые из его участников будут задействованы в организации нового производства. Сотрудничество ТГУ с компанией «МТК» позволит вывести проект на самый высокий уровень технологической готовности на 3 года раньше запланированных сроков. На площадке ТГУ будет создано производство полного цикла заготовок для дальнейшего изготовления БМИ. Часть необходимого для этого оборудования приобретет компания из Санкт-Петербурга. Уже через год на территории университета должен начаться серийный выпуск заготовок и самих БМИ. Апробацию имплантатов проведут медики ГВКГ под руководством профессора Леонида Брижаня. - Прежде всего, мы протестируем новые изделия in vivo, т. е. проверим на выживаемость лабораторных животных с имплантированными образцами из магниевых сплавов. Когда мы утвердим наши результаты и сравним их с уже имеющимися аналогами, то перейдем на применение новых изделий в клинической хирургии, — отметил Игорь Хоминец, начальник операционного отделения центра травматологии и ортопедии ГВКГ.  | Комментарии |  |

Михаил КРИШТАЛ, ректор ТГУ - Создание и запуск производства под решение задачи импортонезависимости, да еще в такой сфере, как медицина, — очень непростой проект, и поднять его без партнеров, начиная с субподрядчиков и поставщиков и заканчивая бизнес-партнером, обеспечивающим стабильный заказ и сбыт, без партнеров-медиков просто невозможно. Для запуска такого проекта нужны абсолютно надежные партнеры с верифицированной ресурсной базой. В частности, вопросы организации контроля качества готовых изделий и поставляемых компонентов требуют наличия аккредитованных в серьезных организациях лабораторий. То, что в ТГУ есть такие лаборатории, послужило хорошим аргументом для заключения договора МТК и ТГУ. Также в ТГУ есть опыт управления коммерческими проектами. Я не могу сказать, что переговоры с МТК были легкими, но они были абсолютно честными. Мы сразу обозначили друг другу и то, что хотим, и то, что можем, и далее обсуждали только то, как сделать наши партнерские отношения максимально длительными, эффективными и надежными. |